電氣成套設備,作為現代工業、建筑及基礎設施領域的“心臟”和“神經中樞”,其制造水平直接關系到電力系統的安全、穩定與高效運行。從獨立的電氣設備生產到完整的系統集成,電氣設備制造涵蓋了一條復雜而精密的價值鏈。

一、 電氣成套設備的內涵與核心組成

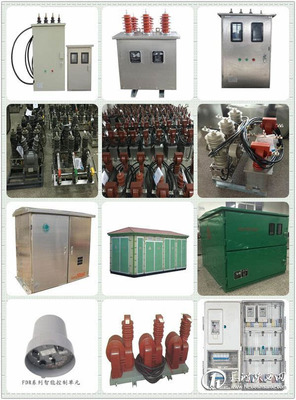

電氣成套設備并非單一產品的簡單堆砌,而是根據特定的供電方案、控制邏輯和保護要求,將多種電氣元器件、組件、柜體及軟件系統,通過設計、組裝、配線和調試,集成為一個功能完整、協調統一的系統。其核心通常包括:

- 配電設備:如高壓/低壓開關柜、配電箱、變壓器等,負責電能的接收、分配與變換。

- 控制設備:如PLC控制柜、DCS系統、馬達控制中心(MCC)等,實現對工藝流程、機械設備自動化的精確控制。

- 保護與監測設備:包括各類繼電器、測控裝置、智能儀表及監控系統,確保系統安全,并實時反饋運行狀態。

- 輔助組件:如母線、線纜、連接器、散熱裝置及結構件等,構成系統的物理支撐和連接脈絡。

二、 電氣設備制造的關鍵環節

電氣成套設備的制造是一個技術密集型過程,主要環節包括:

- 方案設計與工程規劃:這是制造的起點。工程師需深入理解客戶需求、現場環境和標準規范,進行系統架構設計、電氣原理圖繪制、元器件選型及布局規劃。現代設計已廣泛采用三維數字化設計(如EPLAN、電氣CAD)和仿真技術,以優化布局、提前發現干涉并提高設計精度。

- 核心元器件制造與采購:斷路器、接觸器、變頻器、PLC等關鍵元器件,是成套設備的“細胞”。制造商或自行生產核心部件,或從專業供應商處采購。確保元器件的質量、可靠性和兼容性至關重要。

- 柜體制造與二次加工:開關柜、控制柜等柜體需提供機械支撐、防護等級和電磁屏蔽。制造涉及鈑金加工(切割、折彎、焊接)、表面處理(噴涂、鍍鋅)及精密加工,以保證其結構強度、美觀度和環境適應性。

- 組裝、配線與調試:這是將設計變為現實的核心裝配階段。技術工人依據圖紙,將元器件精確安裝到柜體內,并進行復雜的二次配線(控制回路布線)。此環節要求極高的工藝紀律和責任心,任何接線錯誤都可能引發故障。組裝完成后,需進行嚴格的廠內調試,包括絕緣測試、功能測試、保護定值校驗及模擬運行,確保每面柜、每個系統模塊均符合設計要求。

- 系統集成與軟件編程:對于智能化程度高的成套設備,還需進行軟件組態、編程和上下位機系統集成,實現數據采集、邏輯控制、人機交互及遠程通信等功能。

- 質量檢驗與出廠試驗:依據國家標準(如GB)和國際標準(如IEC),對成品進行全面的型式試驗和出廠試驗,包括溫升、短路耐受強度、電氣間隙、防護等級驗證等,確保產品安全可靠。

三、 行業發展趨勢與挑戰

當前,電氣成套設備制造業正經歷深刻變革:

- 智能化與數字化:物聯網(IoT)、云計算、大數據分析與人工智能技術的融合,催生了智能配電、預測性維護和能效管理系統。設備不再是孤立的單元,而是智能網絡中的節點。

- 新能源集成需求激增:隨著光伏、風電等分布式能源的普及,成套設備需適應雙向潮流、儲能接入及微電網管理,對設備的控制保護和并網能力提出更高要求。

- 小型化與高可靠性:元器件技術的進步推動設備向緊湊化、模塊化發展,同時市場對設備全生命周期的可靠性和免維護性期望不斷提升。

- 定制化與服務化:下游應用場景日益細分(如數據中心、電動汽車充電、高端制造),推動制造模式從標準化向深度定制化轉變。制造商的角色正從產品供應商向解決方案和服務提供商延伸。

- 安全與環保標準升級:對電氣安全、電磁兼容、材料環保性及能效的要求日益嚴格,持續驅動制造技術和材料工藝的創新。

四、

電氣成套設備制造是連接電氣元器件工業與終端用戶應用的樞紐產業。它不僅是將各種設備物理集成的過程,更是將電力技術、控制理論、信息技術與具體應用場景深度融合的創造性工程。面對能源轉型和產業升級的浪潮,唯有堅持技術創新、嚴控質量工藝、深化服務內涵,電氣成套設備制造商才能在激烈的市場競爭中構筑核心優勢,為各行業的電氣化、自動化與智能化發展提供堅實可靠的基石。